مدیریت تولید (MFG)

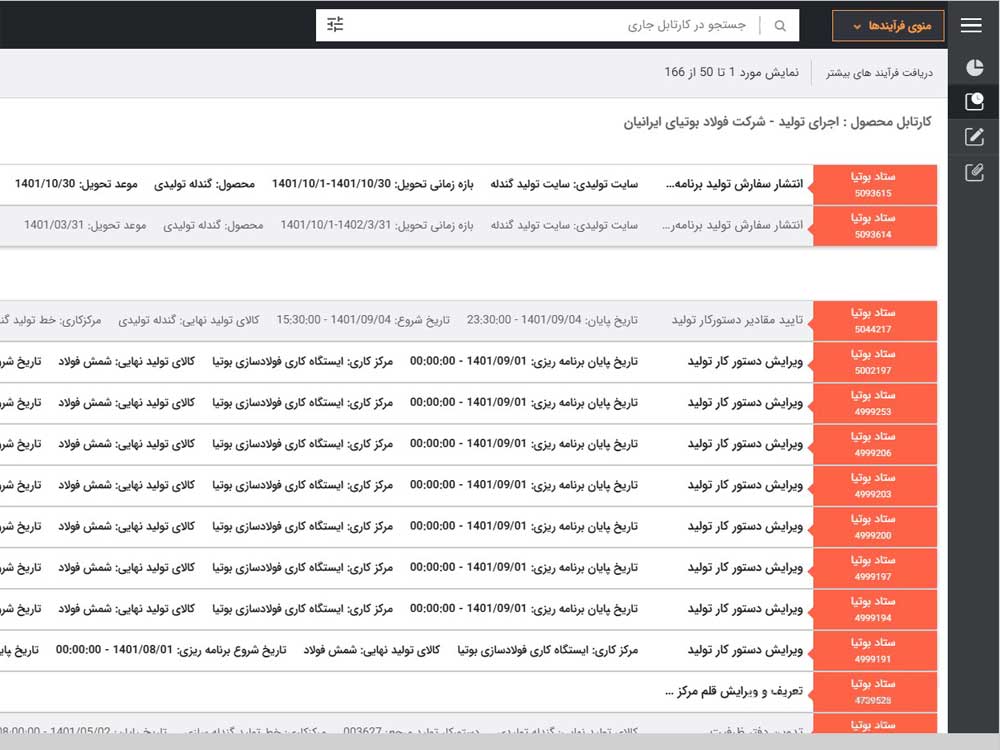

اجرای تولید (MES)

سیستم اجرای تولید یا MES یک سیستم نرمافزاری جامع و پویا است که فرآیند تولید کالا از مواد خام تا محصولات نهایی را نظارت، ردیابی، مستندسازی و کنترل می کند. MES با ارائه یک لایه عملکردی بین برنامهریزی منابع سازمانی (ERP) و سیستمهای کنترل فرایند، دادههایی را به تصمیمگیرندگان میدهد که برای کارامدتر کردن کارخانه و بهینهسازی تولید نیاز دارند.

محصول مدیریت تولید با ERP دارای سه فرایند کسبوکار اصلی به شرح زیر است:

ویــژگیهـا:

همچنین یکی از مزیتهای رقابتی محصول FANRP قابلیت اتصال به لایه دو اتوماسیون صنعتی و خواندن مقادیر تولید محصول، مصرف مواد اولیه و پارامترهای عملیاتی و فرایندی بصورت خودکار است.

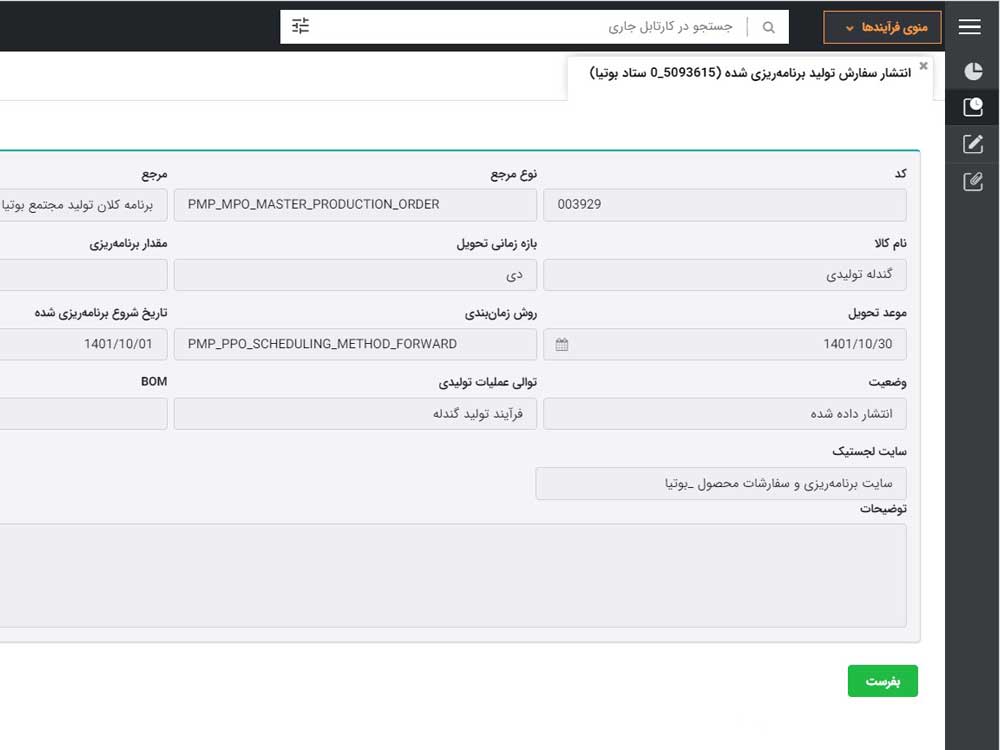

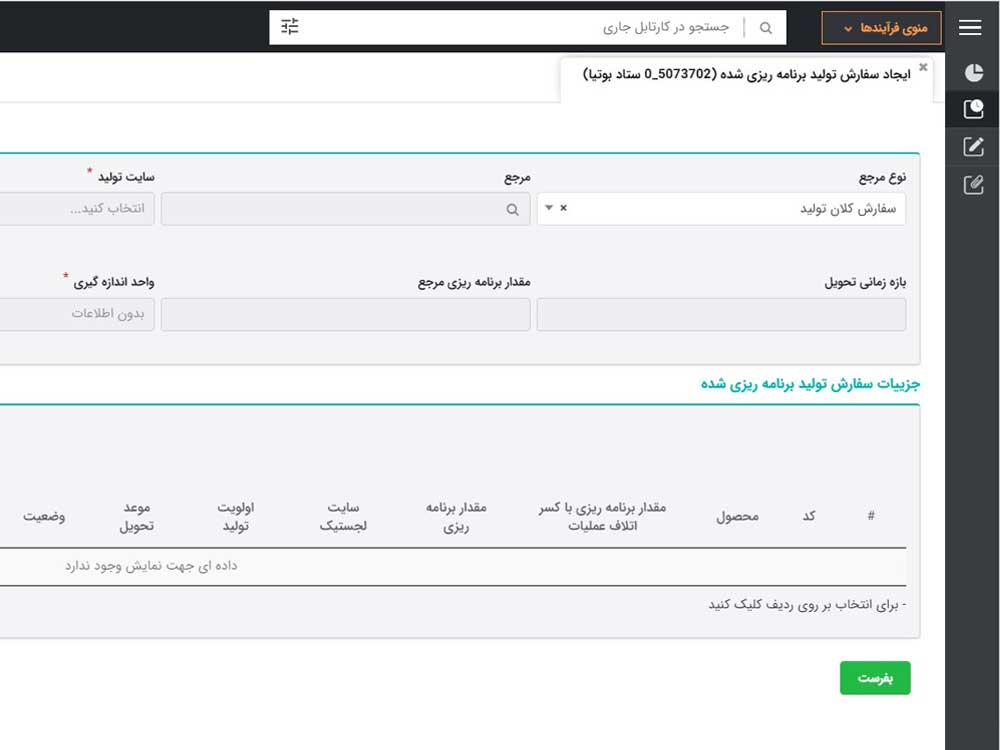

برنامهریزی تولید (PMP)

درک نیاز جدی و پیچیدگیهای محاسباتی مربوط به تعیین دقیق نیازمندیهای مواد، منجر به ایجاد اولین نرمافزارهای برنامه ریزی در زمینه صنعت گردید.

با استفاده از محصول برنامه ریزی تولید، شما میتوانید نسبت به تعریف برنامه کلان تولید به شکل دوره ای و کنترل تحقق اهداف برای هر محصول بپردازید.

همچنین امکان محاسبه نیازمندی مواد اولیه در هر دوره، قدرت پیش بینی وضعیت تولید را افزایش میدهد.

محصول برنامه ریزی تولید دارای فرایند کسب و کاری برنامه ریزی نیازمندی مواد میباشد که در آن تمامی محاسبات و عملیات های مربوط به MRP در یک ساختار یکپارچه و در دل سیستم erp قرار گرفته است.

تعدادی از ویژگیهای این فرایند شامل موارد ذیل می باشد:

ویــژگیهـا:

با استفاده از امکانات این سیستم شما قادر به شناسایی نیاز های مواد خود و همچنین تدوین برنامه ریزی های مربوط به آن خواهید بود.

مهندسی تولید (MET)

با استفاده از محصول مدیریت تولید با ERP میتوان ساختار تولید را مشخص کرد و تمام فرایندهای مرتبط با مهندسی تولید را در این قسمت تعریف کرد.

محصول مهندسی تولید سازمان شما را قادر میکند براساس بهروشها (best practice) تمام روابط بین اقلام، ایستگاههای تولید، انبارها و همچنین ساختار محصولات را تعریف کنید.

این محصول ارائهدهنده امکانات لازم را جهت پیکربندی سیستم تولید با توجه به شرایط واقعی تولید را میدهد.

همچنین با این محصول میتوانید Routing و BOM (سیاهه مواد) محصولات را تعریف کنید.

از مهمترین ویژگیهای این محصول میتوانیم به موارد زیر اشاره کنیم:

ویــژگیهـا:

همچنین فرایند کسبوکاری BOM (سیاهه مواد) امکان تعریف ساختار تمامی محصولات را در سه سطح زیر فراهم میکند: