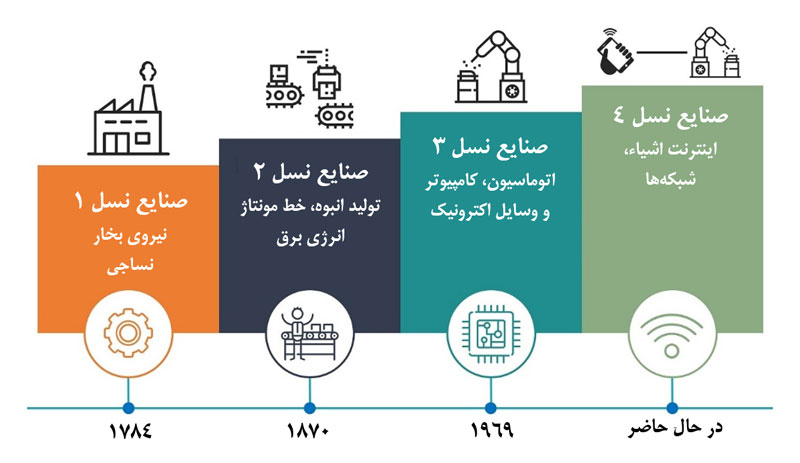

اولین انقلاب صنعتی بین اواخر قرن هفدهم تا اوایل قرن هجدهم میلادی رخ داد و عمدتاً حول محورِ عبور از کار یدی ناکارامد و استفاده از حیوانات مزرعه به تغییر موتورهای آب و بخار بود. این انتقال در بهبود بازده تولید بسیار مؤثر بود. انقلاب دوم بین اوایل دهه 1800 تا اواسط دهه 1900 رخ داد و با ظهور خودرو، هواپیما و ارتباطات راه دور مشخص شد و در نهایت روش زندگی را برای همیشه تغییر داد. کارخانهها شکل جدیدی از تولید برق را در پیش گرفتند که روشهای تولید را بازطراحی میکرد. معرفی خط مونتاژ هنری فورد و تولید انبوه خودروها در فورد توجه جهانی را به خود جلب کرد. با این حال ظهور فناوری انقلاب سوم را رقم زد و روش زندگی ما را برای همیشه تغییر داد. این انقلاب شامل رایانههای نسل اول بود. بسیاری از شرکتها در دهههای 1950 تا 1960 میلادی از روشهای آنالوگ و مکانیکی تولید فاصله گرفتند و به جای آن فناوریهای دیجیتال را معرفی کردند که عمدتاً با رایانهها و برنامهنویسی اتوماسیون مشخص شدهاند. پس از آن، رایانههای پیشرفتهتر – از جمله ماشینآلات رباتیک – در دهه 1980 و تا ده سال اول دهه 2000 توسعه یافتند. این دهه آغاز چهارمین انقلاب صنعتی یا «صنعت 4» (industry 4.0) بود. که بر یکپارچهسازی تجهیزات کارخانه، هوش مصنوعی، سامانههای رایانهای مبتنی بر اَبر، شبکهها و موارد دیگر تمرکز دارد. این پیوند از جنبههای مختلف دادههای تولیدی را در لحظه و بطور دقیق ارائه میکند. این قابلیت به صنایعی همچون صنعت معدنی و فلزی کمک میکند فرآیند تولید را بهتر تجزیه و تحلیل و خروجی خود را مدیریت کنند تا عملکرد، بهرهوری، سود و غیره در نتیجه تحول صنایع فلزی بهبود یابد.

همانطور که گفته شد چهارمین انقلاب صنعتی بر ارتباط میان اشیا متمرکز است و فناوری اینترنت اشیا این امکان را فراهم میکند. اینترنت اشیا به دو دسته اینترنت اشیای صنعتی و اینترنت اشیا برای مشتری طبقهبندی میشود. تمرکز اصلی اینترنت اشیا برای مصرفکننده بر اتوماسیون خانگی است و اینترنت اشیای صنعتی مبتنی بر کارخانههای هوشمند، ساختمانها، شهر، ماشینآلات، شبکه و سلامت الکترونیک است. اینترنت اشیای صنعتی (IIoT) استفاده از فناوری اینترنت اشیا را برای تغییر فرآیندهای تولیدی و صنعتی مهیا میکند. بعلاوه اینترنت اشیای صنعتی در بستر صنعت 4، یکپارچهسازی فناوریهای کلانداده (Big Data)، یادگیری ماشین (Machine learning) و غیره را ممکن میکند. برای مثال، یک واحد بستهبندی و تولید میتواند از حسگرهای اینترنت اشیا برای ردیابی اینکه آیا ماشینها مطابق با ظرفیت خود کار میکنند یا با مشکلاتی مواجه هستند، استفاده کند.

کاربردهای اینترنت اشیا در صنایع معدنی و فلزی

کیفیت محصولات فرآوریشده فلزی به شدت تحت تأثیر دما، فشار و سایر شرایط فرایندهای تولید قرار دارد. صنایع مختلف ملزم به رعایت مقررات خاصی هستند، اما کالاهای تولید شده برای خودروسازی، هوافضا، نظامی، الکترونیک و تجهیزات پزشکی دارای استانداردهای سختگیرانهتری هستند که باید رعایت شود. بازرسیهای دستی که کارگران در فرایند تولید انجام میدهند معمولا پرهزینه، زمانبر و در معرض خطا هستند. در عوض، حسگرهای اینترنت اشیا میتوانند بررسیهای قابل اعتمادتر و بیطرفانهتری را انجام دهند. برای استفاده از این فناوری بطور کلی دو چیز مورد نیاز است: اولی اتصال و جمعآوری اطلاعات در لحظه است و دومی تجزیه و تحلیل و تعامل بر اساس شرایط داده خاص. در ادامه، با مثالهایی از کاربرد این فناوری در صنایع فلزی آشنا شویم.

– کاربرد در صنعت فولاد

امروزه صنعت فولاد نقشی حیاتی در توسعه جوامع و تحول صنایع فلزی ایفا میکند. استفاده از فناوری پیشرفته در صنعت فولاد نهتنها فرآیند ساخت فولاد را تغییر میدهد، بلکه کل ساختار صنعت را تحت تأثیر قرار میدهد. زیرا صنایع بزرگی مانند کشتیسازی، خودروسازی، راهآهن، ساختوساز، و انرژی به فولاد متکی هستند. در نتیجه فولاد به ستون فقرات هر صنعتی تبدیل میشود. از منظر محیطزیست نیز، فولاد یکی از بهترین مواد قابل استفاده است. همچنین، بخش قابل توجهی از قطعات ساخته شده از فولاد را میتوان برای تولید کالاهای فولادی جدید دوباره استفاده کرد. با این حال تا قرن نوزدهم مقدار کمی فولاد ساخته شد. بعد از پیشرفت تکنولوژیکی اما تولید فولاد افزایش یافت. صنایع فولاد میتوانند با بکارگیری یکی از پیشرفتهترین فناوریها به نام اینترنت اشیا هوشمندتر شوند و تجهیزات موجود در صنعت را از طریق اینترنت نظارت و کنترل کنند. برای مثال، در یک آسیاب نوار داغ، دادهها از صدها حسگر گرفته میشود و بهصورت ذخیره باقی میماند. پلتفرم اینترنت اشیا میتواند این اطلاعات را در لحظه و در تمام سطوح فراهم و فرصتی برای اصلاح محصول ارائه کند. این پلتفرم همچنین در نگهداری آسیاب و پیشبینی مشکلات احتمالی آن مانند سایش کمک میکند.

– کاربرد اینترنت اشیا در صنعت آلومینیوم

حسگرهای اینترنت اشیا میتوانند به تولیدکنندگان آلومینیوم اطلاعاتی درباره میزان مصرف برق در دورهای معین ارائه کنند. نتایج تحقیقات همچنین نشان میدهد یک سیستم نظارت بیسیم میتواند شیوع اثرات آند را کاهش دهد. آند نقشی اساسی در فرایند تولید آلومینیوم ایفا میکند و تأثیر بسیار زیادی در کیفیت آلومینیوم تولید شده دارد. این اثرات زمانی اتفاق میافتد که ولتاژ در دیگ ذوب بیش از حد بالا میرود و در نتیجه گازهایی متصاعد میشود. استفاده از اینترنت اشیا در جریان تحول صنایع فلزی میتواند چنین مسائلی را از چند دقیقه قبل تشخیص دهد. همچنین، حذف اثرات آند میتواند انتشار گازهای گلخانهای را تا 800 کیلو دیاکسیدکربن به ازای هر تن آلومینیوم تولید شده کاهش دهد.

بطور کلی مزایای اینترنت اشیا در صنعت در چند دسته قابل بررسی است:

1. هزینه کمتر

یکی از مزایای اینترنت اشیا در تحول صنایع فلزی مربوط است به کاهش ضایعات، تاخیرها و خرابیها. این بهبود در فرآیندهای تولید علاوه بر سود بیشتر منجر به کاهش هزینهها میشود. همچنین در مورد نیاز به تعمیر و نگهداری ماشینها اطلاعاتی ارائه میکند و هزینه خرید تجهیزات جدید را کاهش میدهد. آمارها نشان میدهد حتی یک درصد افزایش بهرهوری میتواند منجر به صرفهجویی سالیانه جهانی 970 میلیون دلاری در کل هزینههای تولید شود.

2. تصمیمگیری آگاهانه

با به هم پیوستگی کل فرآیند تولید، مدیران اجرایی برای تحول صنایع فلزی دادههای مرتبط زیادی خواهند داشت. آنها با تجزیه و تحلیل اطلاعات، دید جامعتری نسبت به عملکرد صنعت دارند و به این ترتیب میتوانند تصمیمهای بهتری بگیرند.

3. حوادث کمتر

کنترل از راه دور ماشینها با اینترنت اشیا، ایمنی کارکنان را افزایش میدهد. این مورد یکی از مزایای مهم اینترنت اشیا در صنعت است. همچنین، کنترل موقعیت، حرکت و سرعت تجهیزات صنعتی، بهینهسازی تولید و عملیات، نظارت بر اطلاعات ورودی و خروجی، نظارت بر مصرف انرژی، بهبود در حوزه امنیت سایبری، کنترل موجودی و غیره از دیگر مزایای کاربرد اینترنت اشیا در صنعت است.